Синтез наноалмазов

В основу известных технологий синтеза наноалмазов положена детонация взрывчатых веществ с отрицательным кислородным балансом (обычно смеси тротил-гексогена, взятых в определенных пропорциях) и дальнейшая химическая очистка продуктов детонации.

Во время подрыва тротил-гексогена создается давление 16 до 23 Гпа и температура свыше 3000 К, что близко к условиям термодинамической стабильности атомов. Такие условия при распространении детонационной волны сохраняются в течение около 300 наносекунд, и за это время образуются алмазные кристаллы с узким распределением частиц по размеру.

ООО НПП «SINTA» является разработчиком оригинальной технологии синтеза и химической очистки наноалмазов в которой сконцентрированы все достижения науки и техники за последние два десятилетия в области детонационного синтеза ультрадисперсных алмазов, а также собственные достижения в области материаловедения. Данная технология благодаря ноу-хау заложенными в ее основу легко масштабирует производство наноалмазов значительно превосходя по производительности все известные технологические процессы, и дает возможность получать при этом продукцию высокого качества.

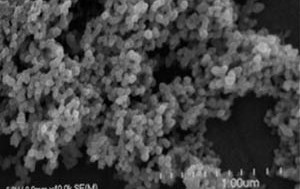

Как правило, размер наноалмазных частиц составляет 3-10 нанометров в зависимости от условий протекания процесса синтеза.

Наряду с тем, что наноалмазы в таком размерном интервале являются очень устойчивым соединением углерода, их поверхность обладает высокой активностью, обусловленной функциональными группами, причем от химического состояния этих групп зависят свойства самих алмазных частиц. Главным образом два основных свойства наноалмаза, а именно – малый размер и очень высокая поверхностная активность определяют их свойства модифицировать различные материалы в которых они распределены, изменяя физико-химические и механические свойства самих материалов.

Известно, что химическое, механическое (физическое) и температурное воздействие на наноалмазы могут модифицировать поверхность алмазных частиц меняя их свойства. Это дает возможность получать наноалмазы с заданными характеристиками. Используя это качество наноалмаза наше предприятие разработало ряд технологических приемов изменения физико-химических свойств наноалмазных частичек с целью получения стабильных коллоидных систем значительно повышая их функциональную активность в различных материалах.

Физико-химические свойства синтезируемых наноалмазов

| Размер первичного кристалла | 4-6 | нм |

| Размер агрегатов | 20-50 | нм |

| Удельная поверхность | 300-450 | м2/г |

| Плотность (пикнометрическая) | 3,1 – 3,2 | г/см3 |

| Насыпной вес | 0,4 – 0,6 | г/см3 |

| Константа кристаллической решетки | 0,3573 + 0,0005 | нм |

| Начало окисления на воздухе (зависит от чистоты НАНОАЛМАЗА) | 450 | °С |

| Температура начала графитизации в вакууме | 1100 | °С |

| Химический состав: углерод-азот-водород- кислород |

75-99; 0,1-3; 0,1-2; до 10 |

% ,%, %, % |

| Физический состав: доля кубических НАНОАЛМАЗ доля гексагональных НАНОАЛМАЗ | 80-100, 0-20 | %, % |

Номенклатура синтезируемых наноалмазов:

|

Модификация |

Применение |

Фасовка |

|

УДА-СП (порошок) |

Микроабразивные и полировальные составы, полимерные композиты, гальванические покрытия |

0,1-1 кг |

|

УДА-ВК (водная суспензия) |

Гальванические покрытия (Cr, Ni, Cu, Zn, др.) |

1-20 л (0,1-2 кг) |

|

УДА-ГО-СП (порошок) |

Спеченные композиционные и поликристаллические материалы и микроабразивные материалы, сорбенты |

0,01-0,1 кг |

|

УДА-ГО-ВК (водная суспензия) |

Гальванические покрытия (Au, Ag), суперполировальные композиции |

0,1-5 л (0,01-0,5 кг) |

|

ЧОШ-СП (порошок) |

Полимерные композиты, сорбенты, резины |

0,1-1 кг |

|

Алмазсодержащие полировальные пасты (опытные партии) |

Финишная и суперфинишная обработка высокоточных поверхностей (полупроводники, лазеры, кристаллы) |

0,1-1 кг |

Высокая поверхностная энергия и наличие полифункционального покрова на поверхности наноалмаза обуславливают повышенную склонность наноалмаза к агрегации, причем агрегация имеет место, как в сухих порошках, так и в суспензиях. Вследствие этого химическая очистка наноалмаза приводит к образованию довольно крупных агрегатов, при этом образуются более прочные первичные агрегаты и менее прочные вторичные. Помимо термических и концентрационных условий на процесс образования агрегатов влияют физико-химические свойства поверхности частиц, поскольку от природы функционального покрова существенно зависят коллоидные свойства наноалмаза.

НАНОАЛМАЗЫ различных модификаций применяются для улучшения качества:

- электрохимического покрытия неблагородными металлами, например, хромом, никелем, цинком, медью, оловом;

- электрохимического покрытия благородными металлами, например, золотом, платиной, серебром;

- оксидирования (анодирования) алюминия и его сплавов;

- полирования микроабразивными и полировальными составами;

- смазочных масел, смазок, смазочно-охлаждающих жидкостей (антифрикционные противоизносные смазочные композиции);

- полимеров (пленок, резин, пластмасс) и мембран;

- абразивного инструмента;

- систем магнитной записи и микроэлектроники;

- электроники (алмазная подложка – высокодисперсные затравки в процессе получения алмазных пленок и объемных структур методами лазерного испарения наноалмаза и эпитаксии);

- медицинских целей;

- аналитических целей (адсорбенты с высокой разрешающей способностью) и т.д.

В основе эффективности данных разработок лежит тесное сотрудничество с рядом ведущих институтов и промышленных предприятий.

Эффективность действия наноалмаза и других наноматериалов базируется на принципах дисперсного упрочнения и усиления свойств материалов и покрытий, согласно которому добавки малых частиц в матрицу основного материала (металла, полимера, керамики, жидких и вязких сред) способны вызвать значительные качественные изменения структуры и свойств последнего.

Оставить комментарий

Вы должны войти чтобы оставить комментарий.