Monthly Archives: Июль 2014

Нанотехнологии – аннодирование

Области применения анодно-оксидных покрытий с НАНОАЛМАЗАМИ алюминия и его сплавов:

- электротехническая промышленность;

- радиоэлектронная промышленность;

- электронная промышленность;

- машиностроительная промышленность.

Анодно-оксидные покрытия с наноалмазами придают изделиям большую твердость и износостойкость, высокие электро- и теплоизоляционные свойства, привлекательный внешний вид, высокую коррозионную стойкость. Покрытия имеют наполняемость в 3 раза выше, чем стандартные, не ядовиты. Технологический процесс анодирования с наноалмазами осуществляется на стандартном оборудовании в различных электролитах.

Преимущества анодно-оксидного покрытия с НАНОАЛМАЗАМИ следующие;

- Повышение качества и конкурентноспособности, т.е.

• высокая микротвердость;

• повышенная прочность на истирание;

• высокая наполняемость и низкая пористость;

• повышенная адгезия;

• пониженный коэффициент трения;

• высокие электро- и теплоизоляционные свойства; - Увеличение срока службы изделий.

- Повышение производительности гальванических линий на 20-50% за счет повышения скорости образования пленки и уменьшения толщины покрытий.

Нанотехнологии – хром-алмазное покрытие

На сегодняшний день актуальной задачей во всем мире является создание таких упрочняющих покрытий, которые смогли бы объединить в себе такие качества, как высокая износостойкость в условиях абразивного износа и узлах трения, сравнительно низкий коэффициент трения, высокая коррозионная стойкость, технологичность и сравнительно невысокая стоимость. Для решения самых различных технических задач широкое распространение получило твердое хромирование. Однако технология наноалмазного хромирования позволяет в значительной степени улучшить физико-механические показатели твердого хромирования. Так износостойкость наноалмазного хромирования по сравнению с твердым хромированием увеличивается в 2 – 5 раз, а коэффициент трения уменьшается на 15-25 %. Благодаря своей более безпористой структуре наноалмазное хромирование имеет также более высокую коррозионную стойкость. Таким образом, обладая улучшенными свойствами, предлагаемые упрочняющие покрытия при себестоимости на 10-15% превышающим твердое хромирование, может в два и более раза повысить ресурс работы деталей и узлов, работающих в условиям абразивного и коррозионного износа.

Получение композиционных покрытий методом соосаждения мелкодисперсных частиц с металлом (например хромом) гальваническим способом известно давно. Однако поскольку электролиты хромирования являются сильно окислительными средами, выбор материала для соосаждения с хромом достаточно узок. Наноалмазные частицы, полученные детонационным способом, в подобных случаях являются наиболее перспективным материалом благодаря таким свойствам алмаза, как сверхтвердость, низкий коэффициент трения, высокая теплопроводность и химическая инертность. Эти свойства алмаза являются одними из определяющих, но еще не достаточными в выборе их, как модификатора покрытий.

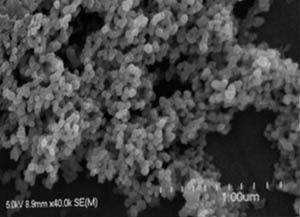

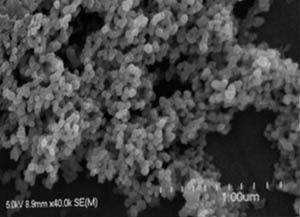

Главным образом две основные характеристики наноалмазов детонационного синтеза, а именно - малый размер (3-10 нм) , что определяет их удельную поверхность (до 450 м? на 1 г порошка) и очень высокая поверхностная активность, обусловленная функциональными группами на их поверхности, определяют свойства наноалмаза модифицировать различные материалы в которых они распределены, изменяя физико-химические и механические свойства самих материалов.

Доказано, что наноалмазы, которые находятся в электролите хромирования при протекании гальванического процесса , соосаждаясь с хромом на токопроводящие поверхности образуют композит (хромалмаз), обладающий высокими противоизносными и триботехническими характеристиками. Именно это и положено в основу технологии получения комозиционных наноалмазных хромовых покрытий. Наноалмазное хромовое покрытие значительно превосходит известное и широко используемое в самых различных производственных циклах твердое хромирование, что позволяет существенно улучшить технические характеристики покрытий, а также значительно расширить сферы применения наноалмазного хромирования.

Наноалмазное хромовое покрытие характеризуется повышенной твердостью, износостойкостью, коррозионной стойкостью, низким коэффициентом трения и обеспечивает повышение срока службы инструмента и деталей узлов трения в 2-15 раз. Высокая коррозионная стойкость наноалмазного хромирования позволяет исключить в ряде производств использование нержавеющих сталей.

Технология наноалмазного хромирования легко адаптируется к традиционной линии хромирования без значительных финансовых затрат на организацию производственного процесса.

НАЗНАЧЕНИЕ хромалмазного покрытия:

Композиционное хромовое покрытие предназначено для повышения ресурса работы:

-

дерево- и металлообрабатывающего инструмента (фрез, сверл, метчиков, зенкеров, протяжек, ножей, ножовочных полотен и др.);

-

деталей узлов трения (подшипников, штоков гидроцилиндров, поршневых колец, плунжеров, валов ДВС и т.д.);

-

деталей оборудования, работающего в условиях интенсивного износа и в коррозионных средах (гильз и шнеков экструдеров; ножей, решеток и шнеков мясорубок; штоков насосов и др.);

-

прессформ, матриц, пуансонов;

-

медицинского инструментария и других изделий.

Основные технико-экономические характеристики технологии композиционного хромирования:

| Микротвердость покрытия. Нv, кг/мм |

1000-1400 |

| Рекомендуемая толщина покрытия на рабочую поверхность детали, мкм |

5-20 |

| Повышение срока службы деталей с покрытием (повышение износостойкости деталей узлов трения и стойкости инструмента) |

в 2-15 раз |

| Повышение адгезии к основе, % |

на 30-40 |

| Загрузка катализатора, г/л |

10 |

| 1 кг катализатора обеспечивает суммарную площадь покрытия (при толщине покрытия 5 мкм) |

2,5-3,0 тыс.м2 |

ПРЕИМУЩЕСТВА:

-

Композиционное хромовое покрытие характеризуется повышенной твердостью, износостойкостью, коррозионной стойкостью, низким коэффициентом трения и обеспечивает повышение срока службы инструмента и деталей узлов трения в 2-15 раз.

-

Возможность использования недорогих и недефицитных марок металлов. Высокая коррозионная стойкость хромалмазного покрытия позволяет исключить в ряде производств использование нержавеющих сталей.

-

Повышение выхода по току.

-

Возможность реализация технологии на стандартном оборудовании.

ПРИМЕРЫ ВНЕДРЕНИЯ НАШИХ ТЕХНОЛОГИЙ:

-

Деталь фильеры линии по производству пластиковых труб. Нанесение хромалмазного покрытия толщиной ХХ мм на рабочую поверхность детали:

Полученный эффеккт:

- Ресурс детали фильеры возрос на 80%

- Количество брака уменьшилось на 200%

-

Оправка для протяжки нержавеющих труб:

Предприятие производит специальные нержавеющие трубы для ядерной и химической промышленности. В процессе производства используются хромированные оправки (длиной 350 мм) для протяжки труб. Длина трубы 10 метров. Нами была внедрена на предприятии технология композиционного хромнаноалмазного покрытия оправки.

Эффективность: Продолжительность работы оправки с композиционным хромнаноалмазным покрытием увеличилась в 6 раз по сравнению с хромированным покрытием. -

Плита для нанесения рисунка на керамику:

Производитель использует плиту для нанесения декоративного рисунка на изделия из керамики. Плита изготовлена из латуни и на ней выгравирован рисунок. Плита покрыта хромом, толщина покрытия 30 микрон.

Эффективность: Продолжительность работы плиты увеличилась в 3-3.5 раза. -

Режущий инструмент (свёрла, метчики, фрезы, развёртки, ножи и т.д.):

Применение композиционного хромнаноалмазного покрытия толщиной 6 микрон для нанесения на режущий инструмент приводит к повышению стойкости инструмента в 2-8 раз в зависимости от обрабатываемого материала при незначительном увеличении себестоимости покрытия. -

Ролик для протяжки жилы кабеля:

Предприятие использует профилированные стальные ролики в процессе производства кабеля.

Были изготовлены ролики из менее дорогой стали и их рабочая поверхность покрыта композиционным хромнаноалмазным покрытием толщиной 15 микрон.

Эффективность: Продолжительность работы ролика увеличилась в 3.5-4 раза. -

Поршневые кольца для автомобильных двигателей и компрессоров:

Предприятия-производители поршневых колец намерены использовать для упрочнения рабочей поверхности композиционное хромнаноалмазное покрытие взамен стандартного хромового.

Эффективность: Продолжительность работы кольца увеличилась в 2 раза, стенок цилиндра на 20-30%. -

Матрица для производства черепицы:

Производитель использует стальную матрицу (400*400 мм) для изготовления методом прессования полимер-песчаной черепицы.

Была изготовлена матрица из менее дорогой стали и её рабочая поверхность покрыта композиционным хромнаноалмазным покрытием толщиной 15 микрон.

Эффективность: Продолжительность работы матрицы увеличилась в 3.5-4 раза. -

Абразивный инструмент:

В соответствии с общепринятой технологией изготовления алмазно-гальванического инструмента процесс состоит из 2 стадий:

1. Закрепление алмазного зерна на рабочей поверхности инструмента.

2. Заращивание алмазного зерна на заданную толщину никелевого слоя.

При использовании наноалмазов были опробованы два варианта:

А. Наноалмазы добавляли в электролит для заращивания закрепленного алмазного зерна.

Б. Электролит с наноалмазами использовали для нанесения дополнительного композиционного слоя толщиной 5-7 мкм.

В обоих случаях использовался композиционный электролит никелирования с функциональными добавками и оптимальной концентрацией наноалмазов.

Эффективность: Износостойкость инструмента повысилась в 3 раза.

Нанотехнологии – золото-алмазное покрытие

Наноалмазы в гальванических покрытиях на основе золота

НАЗНАЧЕНИЕ:

Композиционные электрохимические покрытия на основе золота и серебра с использованием наноалмазов предназначены для нанесения на часовые, ювелирные, сувенирные, наградные и другие изделия, а также на контактные детали в электро-, радио- и электронной промышленности.

Покрытия обеспечивают изделиям привлекательный внешний вид, сохранение тончайших подробностей рельефа и рисунка, долговременную защиту от любых коррозийных воздействий и механического истирания. Возможно получение блестящих, полублестящих и матовых покрытий с различными оттенками цвета металла.

Покрытия имеют однородную мелкокристаллическую структуру, не содержат аллергенов, в контактных изделиях обладают стабильными электрофизическими свойствами.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОКРЫТИЙ:

-

повышение износостойкости покрытий в 3 и более раза;

-

снижение пористости покрытий;

-

повышение коррозионной стойкости покрытий;

-

повышение микротвержости покрытий до 180 – 200 кг/мм?.

ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИИ КОМПОЗИЦИОННЫХ ЗОЛОТОАЛМАЗНЫХ ПОКРЫТИЙ:

- стоимость катализатора – 18 у.е. за 1гр;

- расход алмазного катализатора составляет 1% от веса золота в покрытии;

- снижение более чем в 2 раза себестоимости покрытий за счет снижения

толщины покрытия; - повышение производительности действующей гальванической линии более

чем в 2 раза без технического перевооружения производства.

ПРЕДЛОЖЕНИЕ:

- поставка технологии и «ноу-хау» композиционных золотоалмазных

покрытий (в виде технологического регламента); - пуско-наладочные работы производства композиционных золотоалмазных

покрытий; - обучение специалистов «Заказчика»;

- поставка алмазного катализатора.

Наноалмазы

Ультрадисперсные алмазы (УльтраАлмазы, УДА, наноалмазы) представляют собой новый класс синтетических сверхтвердых материалов с широкими перспективами промышленного использования. Производство УДА основано на применении высокоэнергетичных методов синтеза, очистки и выделения ультратонких частиц и вобрало в себя новейшие достижения современного материаловедения, оригинальные научные, конструкторские и технологические решения.

Смазки Формула АВ

Смазки Формула АВ.

Ремонтно-восстановительная смазка “Формула-АВ 2″ на основе молекулярно-активных присадок с наноалмазами.

Предназначена для защиты изношенных деталей и узлов трения, работающих в условиях абразивного износа, агрессивных и обводненных сред (подшипники, шрусы, крестовины, шаровые опоры и т.п.).

Присадка Формула АВ в смазочные материалы

Принципиально новый вид добавки (присадки) в смазочные материалы (масла) на основе ультрадисперсных алмазов (наноалмазов) “Формула АВ” (АвтоВитамины) предназначен для значительного улучшения защитных свойств смазочных материалов, увеличения их эффективного срока службы, восстановления и защиты от износа узлов трения различных машин и механизмов.

В качестве добавки в смазочные материалы “Формула АВ” обеспечивает:

Синтез наноалмазов

В основу известных технологий синтеза наноалмазов положена детонация взрывчатых веществ с отрицательным кислородным балансом (обычно смеси тротил-гексогена, взятых в определенных пропорциях) и дальнейшая химическая очистка продуктов детонации.

Во время подрыва тротил-гексогена создается давление 16 до 23 Гпа и температура свыше 3000 К, что близко к условиям термодинамической стабильности атомов. Такие условия при распространении детонационной волны сохраняются в течение около 300 наносекунд, и за это время образуются алмазные кристаллы с узким распределением частиц по размеру.

Технология

Купить технологию упрочнения !

- Хром-алмазное упрочнение;

- Золото-алмазное упрочнение;

- Никель-алмазное упрочнение;

- Железо-алмазное упрочнение.

Любое предприятие, производство может купить у нас технологический регламент и сырье. Купить нанотехнологии и наноматериалы в Украине можно сейчас и решать проблемы износа у себя на предприятии самостоятельно.